Le traitement de surface des métaux joue un rôle crucial dans l'industrie moderne. Cette technique sophistiquée permet non seulement d'améliorer l'apparence des matériaux, mais aussi de renforcer considérablement leurs propriétés mécaniques et chimiques. En modifiant la couche superficielle des métaux, on leur confère une résistance accrue à la corrosion, à l'usure et aux agressions environnementales. L'impact de ces traitements est considérable, prolongeant la durée de vie des pièces métalliques et optimisant leurs performances dans des conditions extrêmes.

Procédés de traitement de surface pour métaux

Les procédés de traitement de surface pour métaux englobent une vaste gamme de techniques, chacune adaptée à des besoins spécifiques. Ces méthodes permettent de modifier les propriétés physico-chimiques de la surface des métaux, améliorant ainsi leur résistance à la corrosion, leur dureté, leur conductivité ou encore leur aspect esthétique. Parmi les procédés les plus couramment utilisés, on trouve la galvanisation, l'anodisation, le nickelage et la passivation.

Chaque technique présente ses propres avantages et s'applique à des métaux spécifiques. Par exemple, la galvanisation est particulièrement efficace pour protéger l'acier contre la corrosion, tandis que l'anodisation est principalement utilisée pour l'aluminium. Le choix du procédé dépend de nombreux facteurs, tels que le type de métal, l'environnement d'utilisation et les propriétés recherchées.

L'évolution constante des technologies de traitement de surface permet aujourd'hui d'obtenir des résultats de plus en plus performants, répondant aux exigences croissantes des industries de pointe comme l'aérospatiale, l'automobile ou l'électronique. Ces avancées contribuent à l'amélioration continue de la qualité et de la durabilité des produits métalliques.

Anodisation de l'aluminium : protection et esthétique

L'anodisation de l'aluminium est un procédé électrochimique qui transforme la surface du métal en une couche d'oxyde protectrice. Cette technique offre une double fonction : elle protège l'aluminium contre la corrosion tout en lui conférant des qualités esthétiques remarquables. L'anodisation permet également de colorer l'aluminium dans une large gamme de teintes, ouvrant ainsi de nombreuses possibilités en termes de design et de personnalisation.

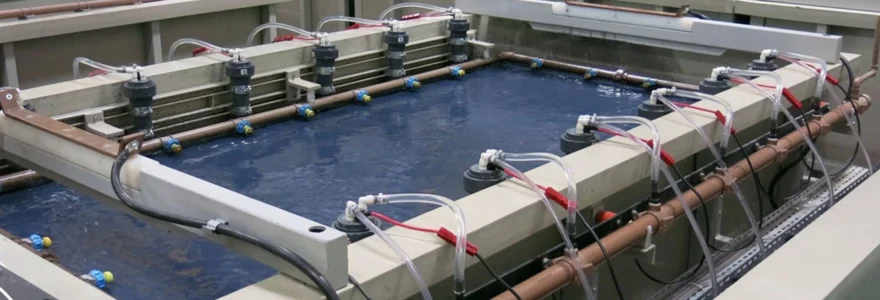

Bain électrolytique et formation de la couche d'oxyde

Le processus d'anodisation commence par l'immersion de la pièce en aluminium dans un bain électrolytique, généralement composé d'acide sulfurique. Un courant électrique est ensuite appliqué, provoquant une réaction d'oxydation à la surface du métal. Cette réaction forme une couche d'oxyde d'aluminium ( Al2O3 ) qui adhère fortement au métal de base. L'épaisseur de cette couche peut être contrôlée avec précision en ajustant les paramètres du processus, tels que la durée du traitement et l'intensité du courant.

Coloration par imprégnation de pigments

Une fois la couche d'oxyde formée, il est possible de la colorer par imprégnation de pigments. Cette étape se réalise en plongeant la pièce anodisée dans un bain contenant des colorants spécifiques. Les pores microscopiques de la couche d'oxyde absorbent ces colorants, permettant d'obtenir une coloration durable et résistante. La palette de couleurs disponibles est vaste, allant des teintes naturelles aux couleurs vives et métallisées.

Applications dans l'aéronautique et l'architecture

L'anodisation trouve de nombreuses applications dans des secteurs exigeants tels que l'aéronautique et l'architecture. Dans l'industrie aérospatiale, cette technique est utilisée pour protéger les composants en aluminium contre la corrosion tout en réduisant leur poids. En architecture, l'anodisation permet de créer des façades durables et esthétiquement attrayantes, capables de résister aux intempéries pendant de nombreuses années.

Galvanisation à chaud : immunité contre la corrosion

La galvanisation à chaud est une technique de traitement de surface particulièrement efficace pour protéger l'acier contre la corrosion. Ce procédé consiste à recouvrir l'acier d'une couche de zinc, créant ainsi une barrière protectrice qui isole le métal de base des agents corrosifs. La galvanisation à chaud est largement utilisée dans les secteurs de la construction, de l'automobile et des infrastructures, où elle prolonge considérablement la durée de vie des structures métalliques.

Immersion dans le zinc fondu à 450°C

Le processus de galvanisation à chaud débute par une préparation minutieuse de la surface de l'acier. Les pièces sont d'abord nettoyées, dégraissées, puis décapées pour éliminer toute trace d'oxydation. Ensuite, elles sont plongées dans un bain de zinc fondu maintenu à une température d'environ 450°C. Cette immersion dure généralement quelques minutes, le temps nécessaire pour que le zinc réagisse avec l'acier et forme une liaison métallurgique.

Formation de l'alliage fer-zinc

Lors de l'immersion, une réaction chimique se produit entre le fer de l'acier et le zinc liquide. Cette réaction forme une série de couches d'alliages fer-zinc, chacune ayant une composition différente. La couche extérieure est composée de zinc pur, tandis que les couches intermédiaires sont des alliages de plus en plus riches en fer à mesure qu'on se rapproche de l'acier de base. Cette structure en couches confère au revêtement une excellente adhérence et une protection durable contre la corrosion.

Durabilité accrue des structures métalliques extérieures

La galvanisation à chaud offre une protection exceptionnelle contre la corrosion, particulièrement pour les structures métalliques exposées aux éléments extérieurs. Le revêtement de zinc agit comme une barrière physique contre l'humidité et les agents corrosifs, mais il fournit également une protection cathodique. En cas de rayure ou de dommage superficiel, le zinc environnant se sacrifie pour protéger l'acier exposé, prévenant ainsi la propagation de la corrosion.

Nickelage chimique : dureté et résistance à l'usure

Le nickelage chimique est un procédé de traitement de surface qui confère aux métaux une dureté exceptionnelle et une excellente résistance à l'usure. Contrairement aux méthodes de placage électrolytique, le nickelage chimique ne nécessite pas de courant électrique pour déposer le revêtement. Cette caractéristique permet d'obtenir un dépôt uniforme, même sur des pièces de géométrie complexe.

Dépôt autocatalytique de nickel-phosphore

Le nickelage chimique repose sur une réaction autocatalytique qui dépose une couche de nickel-phosphore sur la surface du métal. Le processus commence par l'immersion de la pièce à traiter dans une solution contenant des ions nickel et un agent réducteur, généralement l'hypophosphite de sodium. La réaction se produit spontanément à la surface du métal, sans nécessiter d'électricité externe.

La composition du revêtement, typiquement entre 8% et 12% de phosphore, peut être ajustée en modifiant les paramètres du bain. Cette flexibilité permet d'optimiser les propriétés du revêtement en fonction des exigences spécifiques de l'application.

Propriétés tribologiques améliorées

Le revêtement de nickel-phosphore obtenu par nickelage chimique présente des propriétés tribologiques remarquables. Sa dureté peut atteindre jusqu'à 950 Vickers après un traitement thermique approprié, ce qui le rend comparable à certains aciers trempés. Cette dureté exceptionnelle se traduit par une résistance accrue à l'usure et à l'abrasion.

En outre, le nickelage chimique offre une excellente résistance à la corrosion, notamment dans des environnements agressifs tels que les milieux acides ou salins. Cette combinaison de dureté et de résistance à la corrosion en fait un choix privilégié pour de nombreuses applications industrielles exigeantes.

Utilisation dans l'industrie automobile et pétrolière

Le nickelage chimique trouve de nombreuses applications dans l'industrie automobile et pétrolière, où les pièces sont soumises à des conditions d'utilisation sévères. Dans l'industrie automobile, il est utilisé pour traiter des composants tels que les pistons, les soupapes et les arbres à cames, améliorant ainsi leur résistance à l'usure et leur durée de vie.

Dans le secteur pétrolier, le nickelage chimique est appliqué sur des équipements de forage et des vannes soumis à des environnements corrosifs et abrasifs. La protection offerte par ce revêtement permet de réduire les temps d'arrêt et les coûts de maintenance, tout en augmentant la fiabilité des équipements.

Le nickelage chimique représente une avancée significative dans le domaine des traitements de surface, offrant une solution robuste pour les applications nécessitant une haute résistance à l'usure et à la corrosion.

Passivation des aciers inoxydables

La passivation est un traitement de surface essentiel pour les aciers inoxydables, visant à renforcer leur résistance naturelle à la corrosion. Ce procédé chimique permet de créer une couche protectrice invisible à la surface du métal, améliorant ainsi ses propriétés anticorrosion. La passivation est particulièrement importante pour les industries où l'hygiène et la résistance à la corrosion sont primordiales, comme l'industrie alimentaire et médicale.

Traitement à l'acide nitrique ou citrique

Le processus de passivation implique généralement l'utilisation d'une solution acide, le plus souvent de l'acide nitrique ou de l'acide citrique. La pièce en acier inoxydable est immergée dans cette solution pendant une durée déterminée, qui varie en fonction de la composition de l'alliage et de l'épaisseur de la pièce. L'acide réagit avec la surface du métal, éliminant les contaminants ferreux et favorisant la formation d'une couche d'oxyde de chrome stable.

Le choix entre l'acide nitrique et l'acide citrique dépend de plusieurs facteurs, notamment les réglementations environnementales et les spécifications du client. L'acide citrique, étant moins agressif et plus écologique, gagne en popularité, en particulier dans les industries sensibles à l'environnement.

Formation de la couche passive protectrice

Pendant le traitement, une réaction chimique se produit à la surface de l'acier inoxydable, entraînant la formation d'une couche d'oxyde de chrome extrêmement mince et transparente. Cette couche, appelée film passif , agit comme une barrière protectrice contre la corrosion. Elle a la particularité de se régénérer spontanément si elle est endommagée, tant que l'environnement contient suffisamment d'oxygène.

La couche passive, bien qu'invisble à l'œil nu, joue un rôle crucial dans la protection de l'acier inoxydable. Elle empêche l'oxygène et d'autres agents corrosifs d'atteindre directement le métal sous-jacent, préservant ainsi l'intégrité de la pièce sur le long terme.

Applications dans l'industrie alimentaire et médicale

La passivation des aciers inoxydables est particulièrement importante dans l'industrie alimentaire et médicale, où l'hygiène et la résistance à la corrosion sont des exigences primordiales. Dans ces secteurs, les équipements et instruments en acier inoxydable sont souvent exposés à des produits chimiques agressifs, des solutions de nettoyage, et des stérilisations fréquentes.

Par exemple, dans l'industrie alimentaire, les cuves de fermentation, les tuyauteries et les surfaces de travail en acier inoxydable passivé résistent mieux aux acides et aux produits de nettoyage agressifs. Dans le domaine médical, les instruments chirurgicaux et les implants bénéficient d'une meilleure biocompatibilité et d'une résistance accrue à la corrosion grâce à la passivation.

Une entreprise de traitement de surface spécialisée dans la passivation peut garantir que les aciers inoxydables utilisés dans ces industries critiques maintiennent leurs propriétés protectrices tout au long de leur cycle de vie, assurant ainsi la sécurité et la conformité aux normes strictes de ces secteurs.

Innovations en traitement de surface

Le domaine du traitement de surface connaît une évolution rapide, avec l'émergence de technologies innovantes qui repoussent les limites des performances et de la durabilité des revêtements métalliques. Ces avancées ouvrent de nouvelles perspectives pour l'industrie, permettant de répondre à des exigences toujours plus élevées en termes de résistance, de fonctionnalité et de respect de l'environnement

Revêtements nano-structurés par PVD

Les revêtements nano-structurés par dépôt physique en phase vapeur (PVD) représentent une avancée majeure dans le domaine du traitement de surface. Cette technique permet de créer des couches extrêmement fines et denses, offrant des propriétés remarquables en termes de dureté, de résistance à l'usure et de protection contre la corrosion.

Le processus PVD implique la vaporisation d'un matériau solide dans une chambre sous vide, puis sa condensation sur la surface à traiter. En contrôlant précisément les paramètres du dépôt, il est possible de créer des structures à l'échelle nanométrique, optimisant ainsi les propriétés du revêtement. Ces nano-revêtements peuvent être composés de métaux, d'alliages, ou de céramiques, offrant une grande flexibilité dans la conception de surfaces aux propriétés sur mesure.

L'un des avantages majeurs des revêtements nano-structurés par PVD est leur capacité à combiner des propriétés parfois contradictoires, comme une dureté élevée et une bonne ductilité. Cette caractéristique les rend particulièrement adaptés aux applications exigeantes dans l'industrie aérospatiale, l'automobile, ou l'outillage de coupe.

Traitements laser pour texturation de surface

La texturation de surface par laser est une technique innovante qui permet de modifier la topographie d'une surface métallique à l'échelle micrométrique ou nanométrique. Ce procédé utilise des impulsions laser de haute précision pour créer des motifs, des rainures, ou des structures spécifiques à la surface du métal.

Cette méthode offre un contrôle exceptionnel sur les propriétés de surface, permettant d'optimiser des caractéristiques telles que l'adhérence, la mouillabilité, ou les performances tribologiques. Par exemple, dans l'industrie automobile, la texturation laser des surfaces de pistons peut améliorer significativement la rétention d'huile, réduisant ainsi la friction et l'usure.

Un autre avantage notable de la texturation laser est sa capacité à créer des surfaces biomimétiques, imitant les structures naturelles pour obtenir des propriétés spécifiques. Ces surfaces peuvent être conçues pour être hydrophobes, antibactériennes, ou pour améliorer l'ostéointégration dans le cas d'implants médicaux.

Revêtements intelligents auto-réparateurs

Les revêtements intelligents auto-réparateurs représentent une nouvelle frontière dans le domaine du traitement de surface. Ces revêtements innovants sont conçus pour réparer automatiquement les dommages mineurs, prolongeant ainsi considérablement la durée de vie des pièces métalliques et réduisant les besoins de maintenance.

Le principe de fonctionnement de ces revêtements repose sur l'incorporation de microcapsules contenant des agents de réparation dans la matrice du revêtement. Lorsque le revêtement est endommagé, ces capsules se rompent, libérant l'agent de réparation qui comble la fissure ou le défaut. Ce processus peut être déclenché par divers stimuli, tels que la pression mécanique, la chaleur, ou même la lumière UV.

Les applications potentielles des revêtements auto-réparateurs sont vastes. Dans l'industrie aérospatiale, ils pourraient prolonger la durée de vie des composants soumis à des contraintes extrêmes. Dans le secteur automobile, ces revêtements pourraient protéger efficacement la carrosserie contre les rayures et les petits impacts, préservant ainsi l'intégrité et l'esthétique du véhicule sur le long terme.

L'avènement des revêtements intelligents auto-réparateurs marque une évolution significative dans notre approche de la protection des surfaces, passant d'une stratégie de prévention à une approche proactive d'auto-guérison.